热界面材料是用于填充固体与固体之间界面间隙的导热功能材料,是解决电子器件、新能源、高能激光等领域热管理问题不可或缺的重要基础材料。高性能热界面材料要求同时具备良好的热学和力学特性,即高热导率和低杨氏模量,然而,通常材料的热导率提高与杨氏模量降低是一对内在矛盾。根据经典的麦克斯韦-加内特(Maxwell-Garnett)模型,复合材料的热导率随着导热填料掺杂量的增加而增加,而根据额舍耳比(Eshelby)理论,复合材料的杨氏模量也会随着导热填料的增加而急剧增加。因此,如何同时实现高热导率和低杨氏模量成为热界面材料研发的难点。目前工程上制备热界面材料使用的典型导热填料包括α-氧化铝、氮化铝、氮化硼、石墨烯等,但是由于固体导热填料的力学强度(~GPa)远大于基体聚合物(~100 kPa),导致高掺杂复合材料的柔性较差。

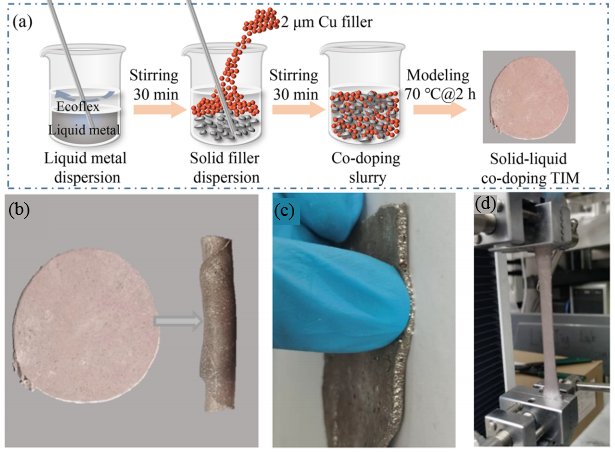

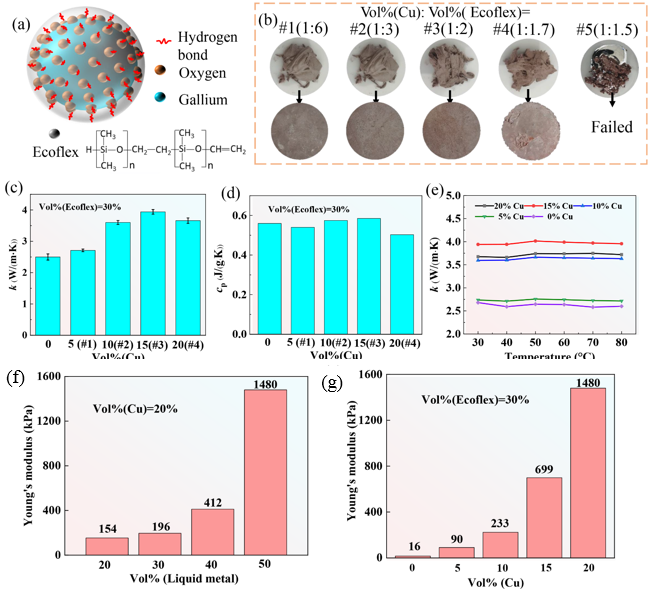

为了解决这一难题,澳门所有娱乐官方网站链曹炳阳教授课题组提出了一种固体颗粒和液态金属协同掺杂策略用于制备高性能热界面材料。将液态金属与固体颗粒共同作为导热填料,其中液态金属作为主体导热填料,起到构建导热通路的作用,而固体颗粒填料起到进一步强化导热的作用。由于固体颗粒填料的掺杂量较小,复合材料的杨氏模量只略微增加。通过液态金属与固体颗粒导热填料的协同作用,既能提高热界面材料的热导率,又能使其保持较小的杨氏模量。测试表明,体积分数为55%镓基液态金属和15%铜颗粒作为填料时,制备出的热界面材料具有3.94W/(m•K)的热导率和699kPa的杨氏模量。采用其他体积分数填充时,热界面材料的热导率在0.2-4.0W/(m•K)之间变化,杨氏模量在15-1500kPa之间变化。

图1 固体颗粒和液态金属协同掺杂的热界面材料:制备过程及柔性展示

实验测试了不同液态金属和固体填料体积分数时热界面材料的热导率和弹性模量。随着液态金属体积分数的增加,热界面材料的热导率会快速增加。随着铜颗粒体积分数的增加,热界面材料的热导率呈现先缓慢增加后下降的趋势,当铜颗粒体积分数增加到15%时,热界面材料的热导率增大达到3.9 W/(m·K),而铜颗粒体积分数为20%时,热导率反而下降,这是由于铜颗粒的加入会挤占液态金属的空间,使聚合物变得更加粘稠,热界面材料内部出现的气泡降低了热界面材料的热导率。研究表明热界面材料的杨氏模量主要是由铜颗粒与聚合物体积百分比决定的,杨氏模量随着二者体积百分比的增加而快速增加。因此,不论是直接增加铜颗粒的体积百分数,还是增加液态金属的体积百分数,都会导致热界面材料杨氏模量的增加。

图2 热界面材料的热物性随铜体积分数的变化

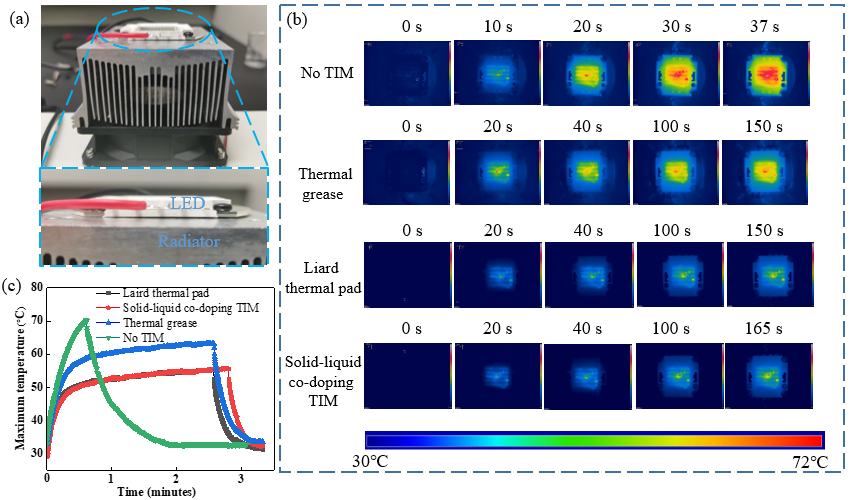

制备的热界面材料经过200次的35°C-55°C高低温循环测试,其热导率和杨氏模量基本保持不变,具有很好的应用可靠性。针对大界面间隙应用场景,以50W LED作为热源,风冷翅片散热器作为冷源,比较了协同掺杂热界面材料和导热硅脂、导热垫等商用热界面材料的导热性能,测试表明协同掺杂热界面材料的导热性能远好于导热硅脂,和导热垫的导热性能相当。与两种商用热界面材料相比,协同掺杂热界面材料具有可重复使用的优势。

图3 不同热界面材料用于LED散热场景的性能对比

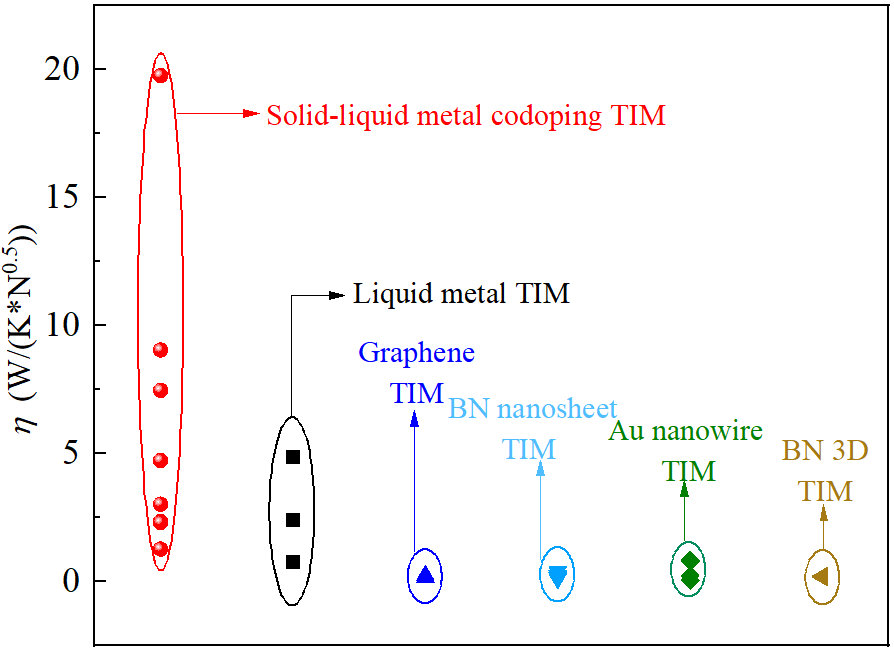

不同种类热界面材料的热导率和杨氏模量差别很大,仅使用单一参数难以比较不同热界面材料的热学和力学综合性能。为此,参考介电固体的热导率与杨氏模量之间的近似关系,提出了描述热界面材料性能的热力综合性能系数η=k/E1/2(k为热导率,E为杨氏模量),综合性能系数η越大,热界面材料的热学和力学综合性能越好。图4所示不同热界面材料的热力综合性能系数,与纯液态金属掺杂的热界面材料和纯固体填料掺杂的热界面材料相比,固体颗粒和液态金属协同掺杂的热界面材料具有最佳的综合性能。固体颗粒和液态金属填料的协同效应为解决热界面材料的力学和热性能的权衡问题提供了广阔的空间。

图4 不同热界面材料的热学和力学综合性能系数

近日,上述研究成果以“一种液态金属与固体填料协同掺杂的策略制备兼具高热导率与低杨氏模量的热界面材料”(Thermal Interface Materials with High Thermal Conductivity and Low Young’s Modulus Using a Solid–Liquid Metal Codoping Strategy)为题,发表在国际期刊《美国化学学会-应用材料与界面》(ACS Applied Materials & Interfaces)期刊上。论文通讯作者为澳门所有娱乐官方网站链曹炳阳教授,第一作者为澳门所有娱乐官方网站链博士后张旭东,清华大学学院博士生张梓彤和医学院博士后汪鸿章参与了合作研究。该研究得到国家自然科学基金重点项目、青年基金项目、博士后基金项目等的支持。

论文链接:

https://pubs.acs.org/doi/10.1021/acsami.2c20713